8 روش کاهش ضایعات دایکات در خطوط تولید

ضایعات دایکات یکی از چالش های اصلی در خطوط تولید چاپ و بسته بندی است که می تواند منجر به افزایش هزینه ها و کاهش بهره وری شود. کاهش این ضایعات نه تنها به صرفه جویی در مواد اولیه کمک می کند، بلکه کیفیت نهایی محصول را نیز بهبود می بخشد. در این مقاله، روش های کاهش ضایعات دایکات بررسی شده و راهکارهای عملی برای بهینه سازی این فرآیند ارائه می شود.

8 روش کاهش ضایعات دایکات در خطوط تولید

۱. انتخاب مواد اولیه مناسب

انتخاب صحیح مواد اولیه تأثیر مستقیمی بر کاهش ضایعات دارد. برخی از نکات مهم در این زمینه عبارتند از:

- استفاده از مقوا و کاغذهای با کیفیت که دارای استحکام و انعطاف پذیری مناسب باشند.

- بررسی مشخصات فنی مواد اولیه قبل از استفاده در تولید.

- همکاری با تأمین کنندگان معتبر که محصولاتی با تلرانس های دقیق ارائه می دهند.

۲. تنظیم دقیق دستگاه دایکات

یکی از دلایل اصلی ضایعات در فرآیند دایکات، تنظیمات نادرست دستگاه است. برای بهینه سازی این فرآیند:

- تیغه های دایکات باید تیز و در شرایط مناسبی باشند.

- بررسی دوره ای فشار دستگاه برای جلوگیری از برش نامناسب ضروری است.

- استفاده از نرم افزارهای طراحی و کالیبراسیون خودکار می تواند دقت را افزایش دهد.

۳. آموزش نیروی انسانی

اپراتورهای خطوط تولید نقش مهمی در کاهش ضایعات دارند. برخی از اقدامات کلیدی شامل:

- برگزاری دوره های آموزشی در مورد تنظیم و نگهداری دستگاه های دایکات.

- آشنایی کارکنان با بهترین روش های کنترل کیفیت در حین تولید.

- ایجاد سیستم های پاداش برای کاهش ضایعات و افزایش دقت در فرآیند تولید.

۴. بهینه سازی طراحی قالب دایکات

طراحی نامناسب قالب دایکات می تواند منجر به ضایعات بالا شود. برای جلوگیری از این مشکل:

- استفاده از نرم افزارهای پیشرفته طراحی مانند AutoCAD و ArtiosCAD.

- تست و بررسی نمونه های اولیه قبل از تولید انبوه.

- کاهش پیچیدگی های غیرضروری در طراحی برای افزایش دقت برش.

۵. کنترل کیفیت در تمام مراحل تولید

یک سیستم نظارتی قوی می تواند به شناسایی مشکلات قبل از تولید انبوه کمک کند. برای این منظور:

- استفاده از دوربین های هوشمند و سیستم های بینایی ماشینی برای بررسی برش ها.

- پیاده سازی استانداردهای کنترل کیفیت در هر مرحله از تولید.

- انجام آزمایش های دوره ای بر روی محصولات نهایی برای اطمینان از دقت فرآیند.

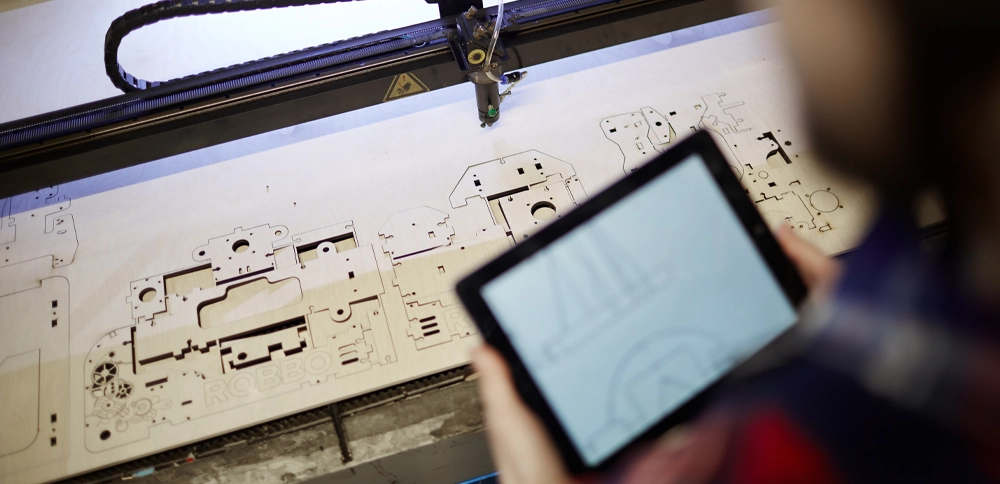

۶. کاهش خطاهای انسانی با اتوماسیون

اتوماسیون فرآیندهای تولیدی می تواند نقش مهمی در کاهش خطاهای انسانی و در نتیجه کاهش ضایعات داشته باشد. برخی از راهکارها عبارتند از:

- استفاده از ربات ها برای کنترل فرآیندهای حساس.

- بهره گیری از سیستم های هوشمند برای تنظیم خودکار فشار و برش دستگاه دایکات.

- استفاده از اینترنت اشیا (IoT) برای نظارت بر عملکرد دستگاه ها و کاهش نوسانات در تولید.

۷. استفاده از مواد بازیافتی و بهینه سازی مصرف

مدیریت پسماند و بازیافت مواد دایکات می تواند به کاهش ضایعات کمک کند. برای این منظور:

- استفاده از مواد بازیافتی در فرآیندهای تولیدی.

- طراحی فرآیندهای تولیدی به گونه ای که کمترین ضایعات را ایجاد کند.

- اجرای برنامه های مدیریت پسماند در کارخانه ها برای استفاده مجدد از ضایعات تولیدی.

۸. بررسی و آنالیز داده های تولید

استفاده از داده های تولیدی برای شناسایی الگوهای ضایعات و بهینه سازی فرآیندهای تولید امری ضروری است. برخی از روش های مؤثر شامل:

- تحلیل داده های مربوط به میزان ضایعات در هر مرحله تولید.

- استفاده از الگوریتم های یادگیری ماشین برای پیش بینی مشکلات احتمالی.

- ایجاد داشبوردهای مدیریتی برای بررسی عملکرد خطوط تولید و بهبود مستمر فرآیندها.

نتیجه گیری

کاهش ضایعات دایکات در خطوط تولید چاپ و بسته بندی نیازمند یک رویکرد جامع شامل انتخاب مواد اولیه مناسب، تنظیم دقیق دستگاه ها، آموزش نیروی انسانی، بهینه سازی طراحی، کنترل کیفیت، اتوماسیون، بازیافت و تحلیل داده های تولید است. شرکت های فعال در این حوزه با پیاده سازی این راهکارها می توانند بهره وری خود را افزایش داده و هزینه های اضافی ناشی از ضایعات را کاهش دهند. بهره گیری از فناوری های نوین و روش های پیشرفته مدیریت تولید، آینده صنعت بسته بندی را به سمت کاهش ضایعات و افزایش کارایی سوق خواهد داد.