چگونه قالب دایکات مناسب برای هاردباکس طراحی کنیم؟

طراحی قالب دایکات مناسب برای هاردباکس نیازمند دقت و دانش فنی است. در این مقاله، مراحل طراحی، نکات فنی و مزایای استفاده از قالب های دایکات در تولید هاردباکس را بررسی می کنیم.

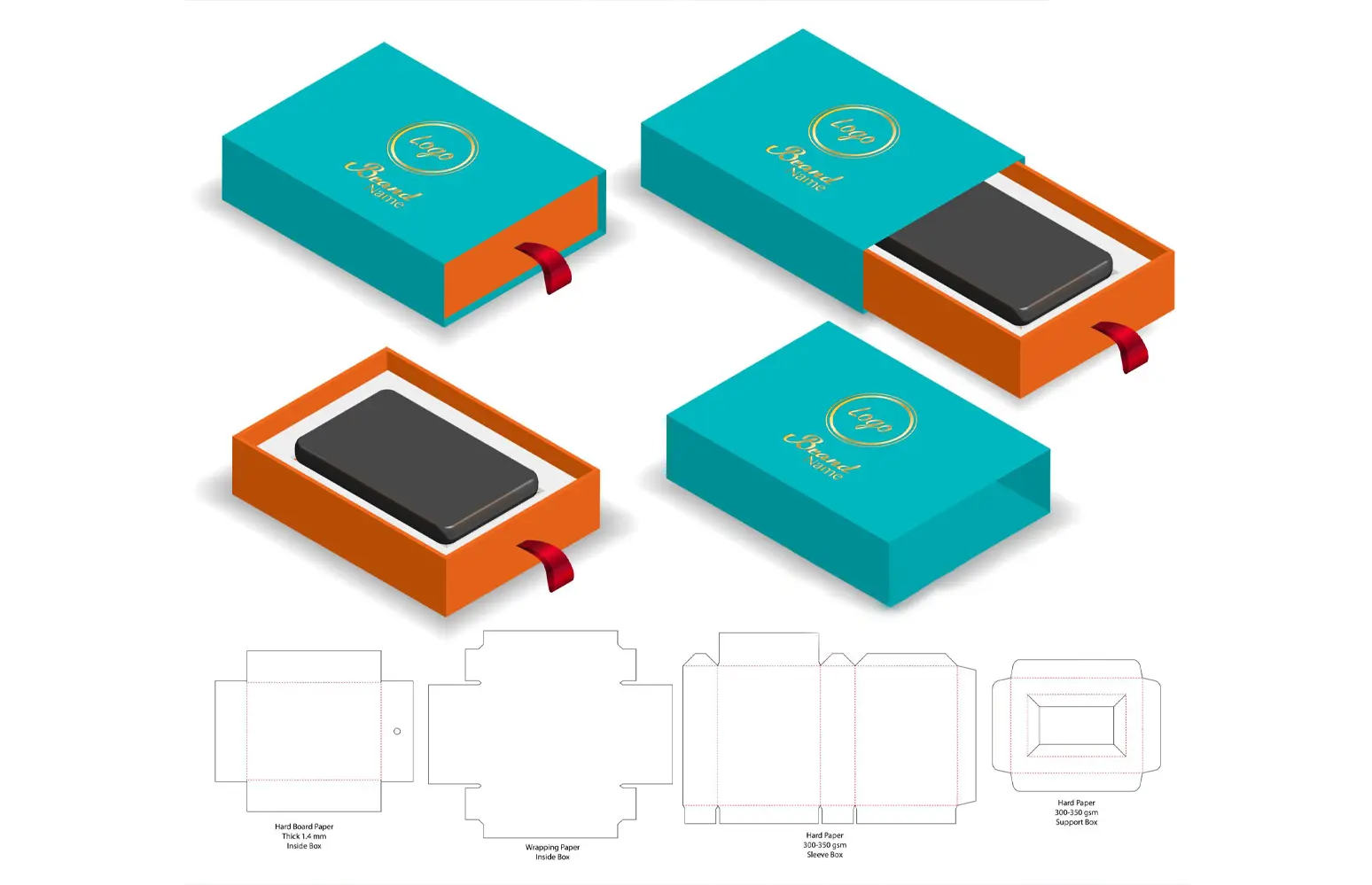

اهمیت طراحی قالب دایکات در تولید هاردباکس

هاردباکس ها یکی از پرکاربردترین انواع بسته بندی در صنایع لوکس هستند. طراحی قالب دایکات مناسب، نقش کلیدی در کیفیت و کارایی این جعبه ها ایفا می کند. طبق آمار انجمن بین المللی دایکات (IADC)، بیش از ۷۰ درصد از هاردباکس ها با استفاده از قالب های دایکات تولید می شوند. این مقاله با استناد به منابع معتبر و تجربیات صنعتی، راهنمای جامعی برای طراحی قالب دایکات ارائه می دهد.

مراحل طراحی قالب دایکات برای هاردباکس

۱. تعیین مشخصات هاردباکس

- ابعاد: طول، عرض و ارتفاع

- نوع چاپ: افست، فلکسو یا دیجیتال

- مواد اولیه: مقوای سخت (Hardboard)، چرم مصنوعی

۲. طراحی اولیه

- نرم افزارهای رایج: ArtiosCAD، AutoCAD

- دقت طراحی: تا ۰.۱ میلی متر (بر اساس استاندارد ISO 2768)

- مثال عملی: در یک کارخانه تولید هاردباکس در تهران، استفاده از ArtiosCAD موجب کاهش ۲۰ درصدی زمان طراحی شد.

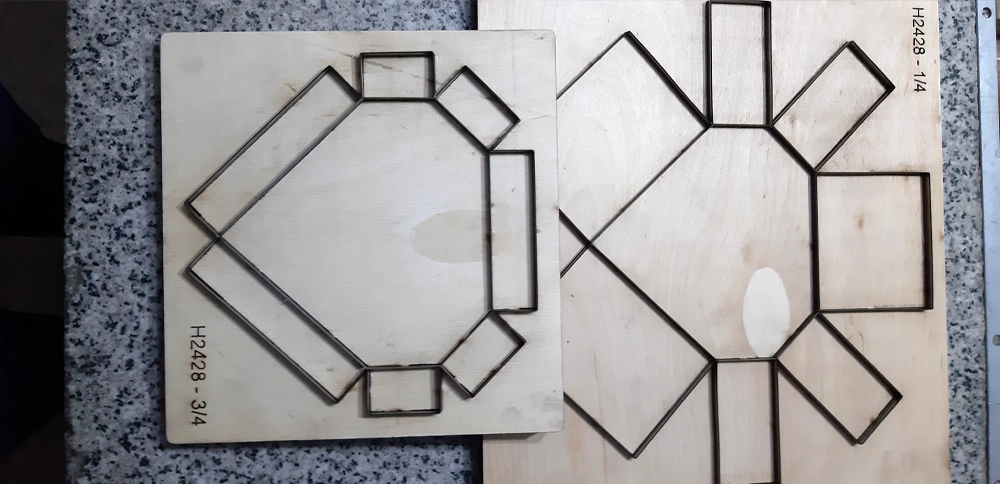

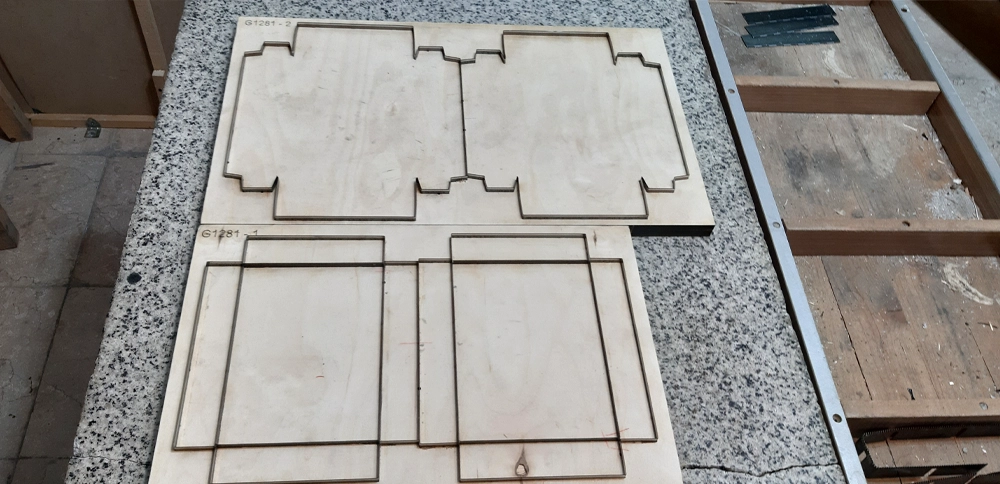

۳. ساخت قالب

- مواد: فولاد ضدزنگ با سختی HRC 58-60

- مراحل کلیدی:

۱. برش لیزری یا واترجت صفحات فولادی

۲. خم کردن و نصب تیغه ها

۳. عملیات حرارتی برای افزایش استحکام

۴. تست و اصلاح قالب

- تست اولیه: برش نمونه اولیه و بررسی دقت

- اصلاحات: تنظیم فشار و سرعت برش

نکات کلیدی در طراحی قالب دایکات

۱. انتخاب مواد اولیه مناسب

- فولاد ضدزنگ: مقاومت بالا در برابر سایش

- پلیمرهای مقاوم: برای برش مواد نرم مانند فوم

۲. بهینه سازی الگوی برش

- کاهش ضایعات: چیدمان قطعات برش برای حداقل کردن دورریز

- مثال: در یک شرکت تولید هاردباکس در اصفهان، بهینه سازی الگوی برش موجب کاهش ۱۵ درصدی ضایعات شد.

۳. دقت در اندازه گیری ها

- تلرانس: ±۰.۱ میلی متر

- ابزار اندازه گیری: کولیس دیجیتال، میکرومتر

مزایای استفاده از قالب دایکات در تولید هاردباکس

۱. دقت بالا: امکان ایجاد اشکال پیچیده با تلرانس ±۰.۱ میلی متر

۲. سرعت تولید: تا ۱۰۰۰ برش در ساعت با دستگاه های مدرن

۳. کاهش ضایعات: بهینه سازی الگوی برش برای حداقل کردن دورریز

۴. انعطاف پذیری: قابلیت برش طیف وسیعی از مواد

چالش های رایج در طراحی قالب دایکات و راهکارها

۱. سایش تیغه ها

- راهکار: استفاده از فولاد ضدزنگ و روغن کاری دوره ای

۲. خطای برش

- راهکار: کالیبراسیون منظم دستگاه و استفاده از سنسورهای فشار

۳. هزینه بالای قالب

- راهکار: بهینه سازی طراحی برای کاهش اندازه قالب

نتیجه گیری : طراحی قالب دایکات، کلید موفقیت در تولید هاردباکس

طراحی قالب دایکات برای هاردباکس نه تنها یک فرآیند فنی است، بلکه هنری است که دقت، سرعت و کیفیت را به تولیدات صنعتی اضافه می کند. با درک صحیح از این فرآیند و استفاده از فناوری های روز، می توان بهره وری و سودآوری را در صنعت بسته بندی لوکس به حداکثر رساند.